Par M. Laferrière,

Ingénieur en Chef du Jour Compagnie des Mines de Roche-la-Molière & Firminy

I - CARACTÉRISTIQUES GENERALES

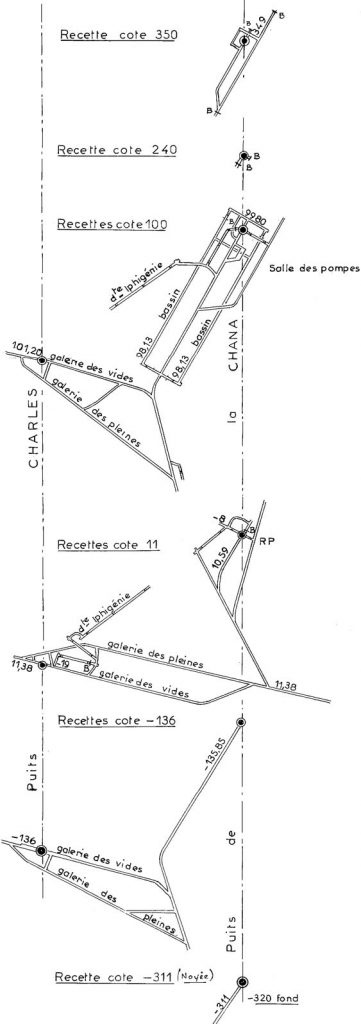

Le rôle du Puits Charles est d'assurer l'extraction des charbons provenant de deux gisements de caractères très différents, les gisements Combes et Isaac. On a adopté dans ce but la double extraction. Seul le compartiment desservant le gisement Combes a été mis en service. Le Puits est prévu pour une profondeur maxima de 900 m environ ; il est foncé actuellement à 600 mètres et les profondeurs des recettes, pour le début de l'extraction sont de :

+ 570 m (cote 0) pour la recette à matériaux

- 470 m (cote 100) pour la recette correspondant au gisement Combes

- 560 m (cote 11) pour la recette correspondant au gisement Isaac

- 706 m ( cote -136). Cette recette sera réalisée à partir de 1948 et mise ne service en 1952.

Pour ces profondeurs, l'extraction horaire prévue est de 200 tonnes par compartiment ; la marche à un poste permettait donc d'extraire, pour l'ensemble des deux gisements, près de 3 000 tonnes. Au cas où cela deviendrait nécessaire, la marche à deux postes pourrait être envisagée.

L'extraction horaire diminuera avec la profondeur et sera d'environ 130 t à la profondeur maxima de 870 m.

Le puits est équipé avec berlines de 3 000 litres : une note spéciale est consacrée à la construction de ces berlines et aux avantages qu'elles présentent pour le roulage au fond. Nous signalerons seulement ici que l'adoption de berlines de cette capacité a permis d'assurer l'extraction prévue, avec une vitesse relativement faible (17 m par seconde) en adoptant des cages à une seule berline. on évite ainsi les temps perdus dans le cas des cages à plusieurs étages, pour les manœuvres à la machine et pour les décagements successifs. De plus, la charge suspendue est, de ce fait, relativement faible, d'où un câble de petit diamètre (50 mm), une poulie Koepe de 5 m seulement de diamètre, un moteur d'extraction relativement rapide (65 tours/minutes). En outre, la hauteur de la tour d'extraction a pu être diminuée par rapport à la solution avec cages à plusieurs étages, non seulement par le fait qu'une hauteur moindre est nécessaire entre le niveau de la recette d'extraction et celui des taquets de sûreté, mais encore par suite du diamètre relativement faible de la poulie de contrainte et de la poulie Koepe, ce qui permet de diminuer la différence de niveau entre les paliers de ces deux poulies.

Le Puits est équipé avec machine à poulie Koepe au sommet de la tour d'extraction. La poulie Koepe s'imposait du fait des approfondissements successifs prévus pour l'extraction. Quant à la disposition au sommet de la tour elle présente les avantages habituels : augmentation de l'adhérence (intéressante du fait de la faible profondeur d'extraction initiale, et du fort déséquilibre en cas de montée de berlines de remblai, dont la charge utile peut atteindre 5 000 kg) - protection du câble contre les intempéries - dégagement du terrain au voisinage de la tour d'extraction. La dépense totale n'est pas sensiblement augmentée, et la tour d'extraction étant construite en béton armé, il n'y a pas à craindre de vibrations du fait des masses tournantes.

II - COLONNE DU PUITS

Le Puits a un diamètre utile théorique de 6 m (a tolérance est de2 cm sur le rayon).

Il est maçonné, en béton de gravier et ciment Port-land naturel au dosage de 450 kg par m² de mélange. L'épaisseur minima de béton est de 0,60 m. Le béton a été vibré dans la masse et lié au terrain encaissant par injonctions de ciment.

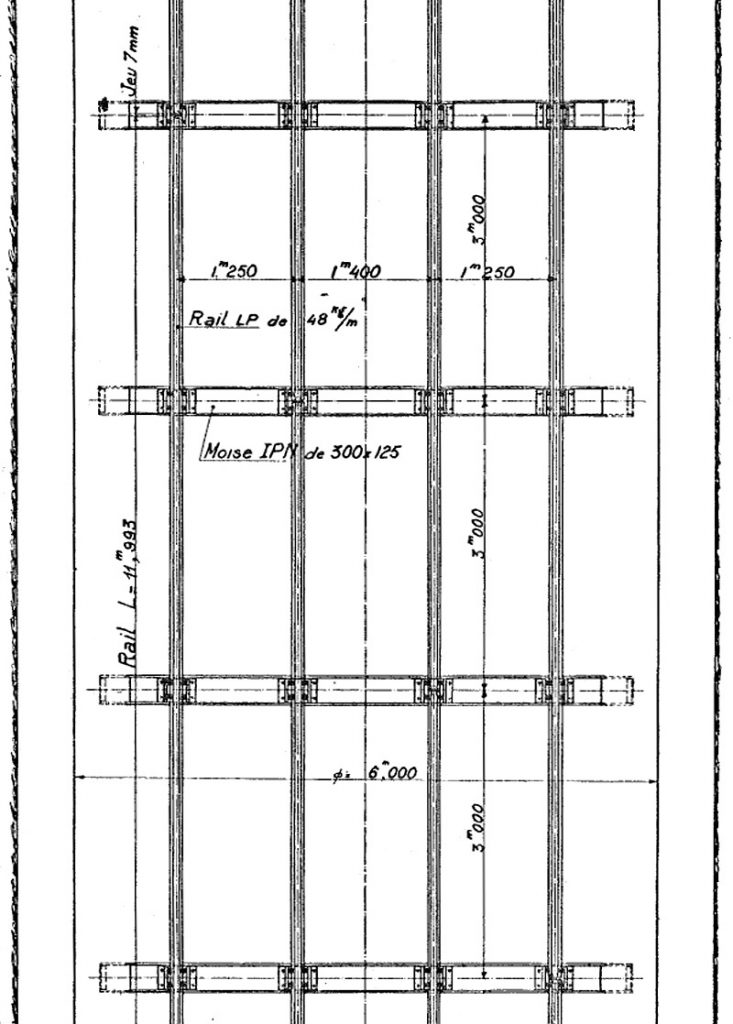

Le Puits est équipé avec guidage en bouts. Ce guidage est constitué par des rails type LP de 48 kg au mètre, et de 12 mètres de longueur. Ces rails sont portés par des moises en fers I de 300 mm espacés de 3 m. L'écartement des guides, qui correspond à l'entre axe des cages, est de 1,250 m dans chaque compartiment et de 1,40 m entre les deux compartiments.

Les joints des rails sont croisés et disposés sur les moises. La fixation des rails sur les moises est réalisée par l'intermédiaire d'une semelle en acier moulé et de boulons avec écrous borgnes en bronze. Le desserrage est empêché par une plaque d'arrêt en tôle galvanisée et une plaque de frein en cuivre.

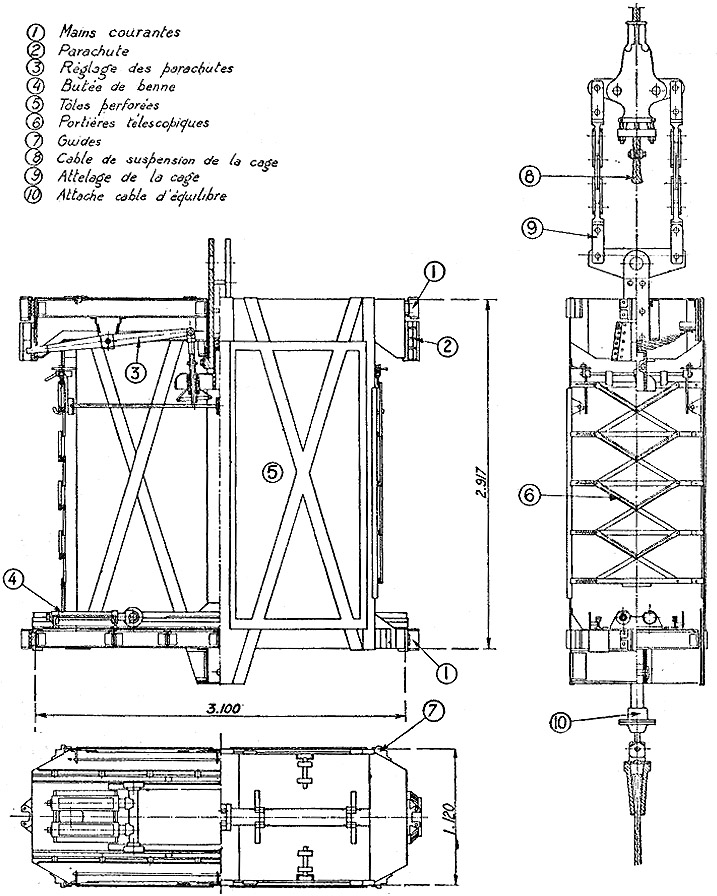

III-CAGES

Les cages sont à un seul étage. elles ont 3,160 m de longueur - 1,100 m de largeur - 3,690 m de hauteur, et pèsent environ 3 500 kg. Les angles sont chanfreinés pour augmenter le jeu avec la maçonnerie du Puits.

Les sens d'encagement étant opposés aux recettes du jour et du fond, les cages sont munies d'arrêts à rouleaux avec butées à ressorts. Les berlines sont maintenues en place dans la cage par une surélévation du rail de 10 mm entre les roues. En cours de cordée, elles sont également maintenues en place par les rails de guidage.

Les cages sont munies de parachutes à coins actionnés par la détente du ressort de suspension et armés seulement pour la marche au personnel. Pour cela, la position des brimballes est telle que, lorsque le ressort est bandé, le jeu normal entre le rail et les coins est de 19,2 mm ; encas de détente du ressort, le serrage des coins sur les rails est de 16 mm. Pour la marche au matériel, la position des leviers est modifiée de manière à réaliser un jeu de 6,4 mm, entre les rails et coins lorsque le ressort est détendu. Lorsque le ressort est bandé le jeu est alors porté à 41,6 mm. Cette modification est obtenue en déplaçant la position moyenne des griffes au moyen d'un volant portant un écrou de réglage, la manœuvre étant indépendante pour chaque parachute de manière à faciliter le réglage.

Les cages sont utilisées pour la circulation du personnel. Elles peuvent contenir 20 hommes. Pour cette circulation, les cages sont munies de barrières à rideaux articulés.

IV - C ABLES ET ATTELAGES

Les câbles utilisés pour la profondeur de 470 m ont la composition suivante :

- Câble équilibré à 8 torons de 19 fils de 26/10 sur âme centrale mixte à 5 torons de 7 fils de textile ;

- Câblage Lang - acier clair de 185 à 190 k/mm² ;

- Diamètre théorique 48 mm. diamètre pratique 50 mm ;

- Poids par mètre : 9,400 kg ;

- Charge de rupture : 150 t environ.

Pour les plus grandes profondeurs, jusqu'au maximum prévu de 870 m, les câbles auront la même composition, mais l'acier aura une plus grande résistance de manière à obtenir un coefficient de sécurité admissible à cette profondeur.

L'attelage du câble-tête est réalisé par un pince câble auto-serreur.

Le câble-queue sera constitué, dans l'avenir, par un câble-tête usagé après dépose de celui-ci. Ce câble aura été assoupli à l'usage et pourra donner une boucle normale au fonds du Puits. Pour le premier câble-queue mis en service, on a adopté une composition plus souple :

- Diamètre pratique : 49 mm - 34 torons de 7 fils 23/10 ;

- Acier clair de 135 k/mm² ;

- Poids approximatif par mètre : 9,300 kg ;

- Charge de rupture : 115 t environ.

L'attelage du câble-queue est réalisé par patte coulée au moyen d'un alliage fusible, avec émerillon à butée à billes.

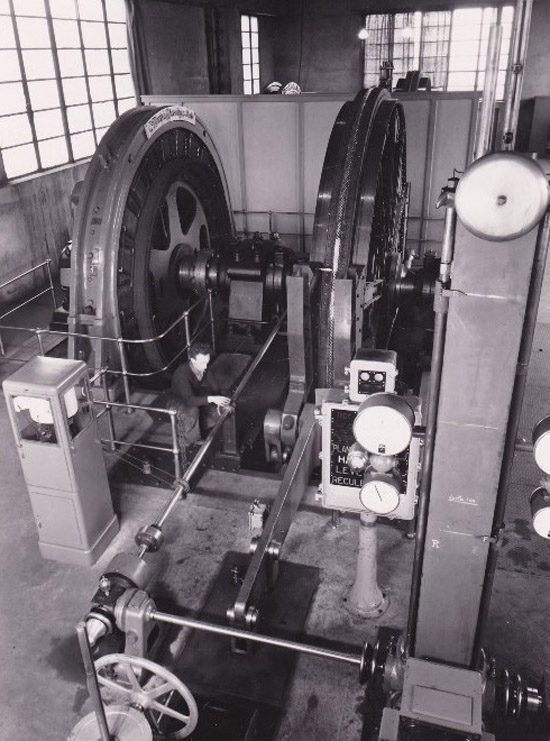

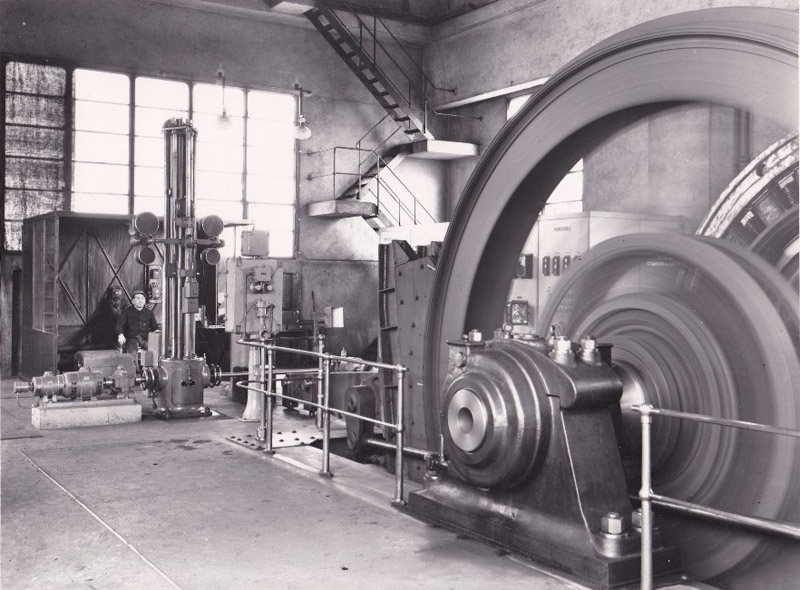

V - MACHINE D'EXTRACTION

Sur les deux machines d'extraction prévues, une seule est actuellement installée, celle desservant le compartiment Combes. la machine du compartiment Isaac ne sera installée qu'ultérieurement au moment de la mise en exploitation du gisement, la préparation de celui-ci devant se faire avec un treuil auxiliaire et une cage provisoire équipée avec des petites berlines.

La machine du compartiment Combes est à trois paliers, avec un seul moteur dont l'arbre est relié à celui de la poulie Koepe par un manchon d'accouplement rigide. Cette position a permis de caler en usine le rotor du moteur sur son arbre et de n'avoir à manipuler, sur place, que des pièces de dimensions et poids acceptables.

La poulie Koepe de 5 m de diamètre, est constituée par un moyeu en acier coulé en deux pièces, des bras en profilé encastrés dans le moyeu et relié à la jante par des rivets, et par une jante en tôle et profilés formant poulie de frein de chaque côté et garnie de blochets. Ces blochets sont constitués par des morceaux de vieille courroies transporteuses coupés en forme de trapèze et collés entre eux à la dissolution ; ils sont maintenus par des coins en bois dur fixés à la jante par des boulons.

Les mâchoires de frein sont en bois garnis de ferodo : le frein peut être actionné soit par un contre-poids (frein de sécurité), soit par un cylindre à air comprimé avec soupape de réglage de la pression d'air actionnée par un tringlage à partir du chevalet de manoeuvre (frein de service).

VI - ÉQUIPEMENTS ÉLECTRIQUES

Le mode de commande adopté est la système Ward-Léonard à cause des avantages que celui-ci présente particulièrement dans le cas du Puits Charles :

- minimum de pointes sur le réseau électrique ;

- possibilité d'installer, quand les deux machines seront en service, des volants Ilgner pour régulariser la puissance électrique prise au réseau, notamment au moment du démarrages simultanés ; régulation nécessitée par la puissance de notre centrale électrique ;

- très grande souplesse de la machine permettant des manœuvres précises, diminuant les possibilités de glissement du câble sur la poulie Koepe, et donnant le maximum de sécurité.

L'équipement électrique, fourni par la Compagnie Electro-mécanique, comprend :

- Le groupe Léonard, installé au niveau du sol, constitué par un moteur asynchrone triphasé à 5 100 volts d'une puissance continue de 1 150 Kw à 980 t/minute (puissance de pointe) accouplé à deux dynamos de 605 Kw à 300 volts ; montées en série, avec excitation séparée variant de 0 à + 110 volts. On a réservé l'emplacement du volant de Ilgner. L'utilisation des deux dynamos permet d'assurer une extraction réduite de 50 % en cas d'avarie à l'une d'elles et d'adopter pour le groupe une vitesse relativement élevée qui réduirait très sensiblement le poids du volant Ilgner ;

- Le moteur d'extraction à courant continu d'une puissance continue de 1 500 CV à 65 t/minute (2 480 CV en pointe) alimenté par générateur Léonard à tension variable de0 à + 600 volts ; excitation séparée à 110 volts ;

- Deux groupes d'excitation dont un de réserve, installés dans la tour d'extraction au dessous du plancher de la machine. chaque groupe comprend 1 moteur asynchrone triphasé 200 volts, tournant à 1 500 t/minute accouplé à une dynamo à excitation Compound pour l'excitation du moteur ; et une dynamo pilote à excitation séparée variant de 0 à + ou - 110 volts pour l'excitation de génératrice Léonard ;

- L'appareillage de contrôle : indicateur de position des cages et tachygraphe Karlick mesurant et enregistrant la vitesse des cages ;

- L'appareillage de commande constitué par un chevalet de manœuvre à un seul levier genre "manche à balai" qui actionne dans le sens longitudinal le rhéostat de l'excitation pilote des génératrices Léonard et dans le sens transversal les soupapes commandant le frein service à air comprimé. La petite dimension du rhéostat permet l'emploi d'un levier unique qui facilite la conduite de la machine et n'exige du mécanicien qu'un faible effort et un minimum de gestes. Un commutateur permet d'intercaler des résistances dans le circuit du rhéostat d'excitation et d'obtenir des vitesses réduites pour la marche au personnel (12 mètres) et les visites dans le Puits (2 mètres maximum)

- Les appareils de sécurité suivants ayant pour but d'arrêter la machine, par la mise en action du frein de sécurité, si certains incidents se produisent en cours de marche : * un interrupteur de fin de course dit " Evite molette " placé dans le chevalement et actionné par la cage si elle vient à dépasser la recette de plus de 3 m ;

* un interrupteur semblable placé sur l'indicateur de position et actionné par le curseur quand la cage vient à dépasser la recette de plus de 2 m ;

* un relais à minimum de tension sur les barres générales d'excitation ;

* un relais à minimum d'intensité contrôlant le courant d'excitation du moteur d'extraction ;

* un jeu de relais à maxima d'intensité intercalé dans le circuit Léonard ;

* un système de contacts placés sur le disjoncteur de commande du moteur du groupe Léonard et actionnés lorsque ce disjoncteur déclenche par défaut de courant, surintensité ou par manoeuvre volontaire ;

* un relais à minima de pression sur l'air comprimé actionnant le frein de service ;

* un dispositif d'interrupteurs centrifuges contrôlant la vitesse de la machine et entrant en fonction lorsque la vitesse au charbon est dépassée de10 % ( 18,70 m ) ou lorsque la vitesse au personnel est dépassée de 10 % ( 13 m ) ou lorsque la vitesse au personnel en un point donné du puits dépasse 35 % de la vitesse normale ( 4 m ) ou enfin lorsque la vitesse d'arrivée à la recette dépasse 1,50 m par seconde.

- Les dispositifs ci-après, destinés à faciliter la conduite de la machine et à prévenir les fausses manoeuvre du mécanicien :

* un dispositif de compoundage destiné à réaliser la même vitesse de régime pour la montée ou la descente de la charge normale;

* un dispositif à cames commandé par l'indicateur de position des cages, qui limite l'accélération au démarrage et assure le ralentissement automatique en fin de cordée en agissant sur le levier de manoeuvre ;

* un dispositif de ralentissement électrique en fin de cordée agissant par insertion de résistance dans le circuit d'excitation de l'excitatrice pilote ;

* un dispositif imposant une très faible vitesse, agissant comme ci-dessus, lorsque l'indicateur de position des cages est débrayé pour un réglage ou une visite;

* un dispositif de détection de la cage montante en quatre points du puits de manière à déceler un glissement éventuel du câble sur la poulie Koepe. Ce dispositif comporte pour chaque cage quatre commutateurs à pédales ( type employé pour les signaux de chemin de fer ), attaqués par la cage à son passage. Les circuits de ces pédales sont contrôlés par des inverseurs placés sur l'indicateur de position à la cage montante. Un système de relais allume en face du curseur une lampe de signalisation rouge, doublée d'un signal acoustique en cas de glissement ou une lampe verte dans le cas contraire.

L'équipement de la machine est complété par une signalisation lumineuse à concordance système : Le Las. Les ordres transmis par la recette du jour et celle du fond sont reçus sur le tableau de signalisation de la machine ; le démarrage de celle-ci n'est possible que si les indications correspondant aux deux recettes sont concordantes.

VII - CANALISATIONS ÉLECTRIQUES

Le choix et la disposition des canalisations correspondent au désir d'obtenir le maximum de sécurité et de clarté.

Tous les circuits sont constitués par des câbles isolés, placés sous une forte gaine de plomb, sans enveloppe textile à l'extérieur afin de réduire les risques d'incendie. Le circuit principal Léonard comprend 4 câbles (2 par pôles) de 600 mm², cuivre, isolés à la toile imprégnée. Tous les autres câbles sont isolés en caoutchouc.

Les canalisations reliant le groupe Léonard à la machine sont installées dans un angle de la tour d'extraction en une nappe verticale ; chaque câble est fixé tous les deux mètres par un coussinet en bois dur fixé sur une glissière.

Les nombreux circuits installés dans les salles de la machine d'extraction et du groupe Léonard sont établis en câble à un seul conducteur placés en nappes régulières sur des tablettes métalliques ou dans des caniveaux ; de plus tous les conducteurs sont repérés à leurs extrémité par des bagues dont les indications correspondent à celles portées sur les plans et schéma de câblage. Ces dispositions donnent un aspect ordonnée au câblage et facilitent la recherche éventuelle de défauts.

Un compresseur auxiliaire, à refroidissement par air, est destiné à fournir la pression d'air nécessaire au fonctionnement du frein en cas de manque de pression dans le réseau général d'air comprimé du siège. Ce compresseur est mis en route automatiquement par un dispositif à contacteurs.

Un pont-roulant électrique de 20 t dessert la salle des machines. La longueur de câble enroulé sur le tambour de levage permet de prendre les pièces au niveau du sol et de les monter dans la salle des machines, à travers deux trappes ménagées dans les porte-à-faux du plancher de la machine et du plancher situé au-dessous. D'autres trappes, ménagées dans les différents planchers à l'intérieur de la tour d'extraction permettent de descendre les pièces depuis la salle des machines jusqu'aux différents étages de la tour.

Un monte-charges de 1 000 kg dessert la salle des machines et les différents planchers de la tour. Ce monte-charges est également utilisé comme ascenseur pour le personnel.

VIII - TREUILS AUXILIAIRES

Les services à assurer par les treuils auxiliaires nous ont amenés à installer deux treuils :

- un treuil à très faible vitesse (0,25 m par seconde) et à très gros effort d'arrachement (20 t)

- un treuil plus rapide (1,25 m par seconde) ayant un effort d'arrachement moindre.

Le premier de ces treuils a pour but :

- en cas d'accident, de pouvoir remonter du fond, sans équilibre une cage chargée avec des câbles de tête et de queue

- de permettre la mise en place des câbles de tête et de queue.

Il est installé au niveau du sol et son axe est perpendiculaire au plan des 4 câbles. Il est commandé par un moteur de 100 cv 720 t/minute, par l'intermédiaire de deux réducteurs de vitesse à vis globique placés en série.

Une poulie de renvoi placée sur le plancher + 21 m guide le câble sur l'une des quatre molettes placées sur le plancher + 28 m 75. Ces quatre molettes sont disposées de manières que chacune d'elles soit sensiblement à l'aplomb de l'axe d'une cage. Les deux poulies extrêmes peuvent se déplacer, parallèlement à elles-mêmes, de 0m 600 par un jeu de vis et de pignons côniques, pour permettre la descente d'un câble d'équilibre entre le bord de la cage suspendue et le parement du puits.

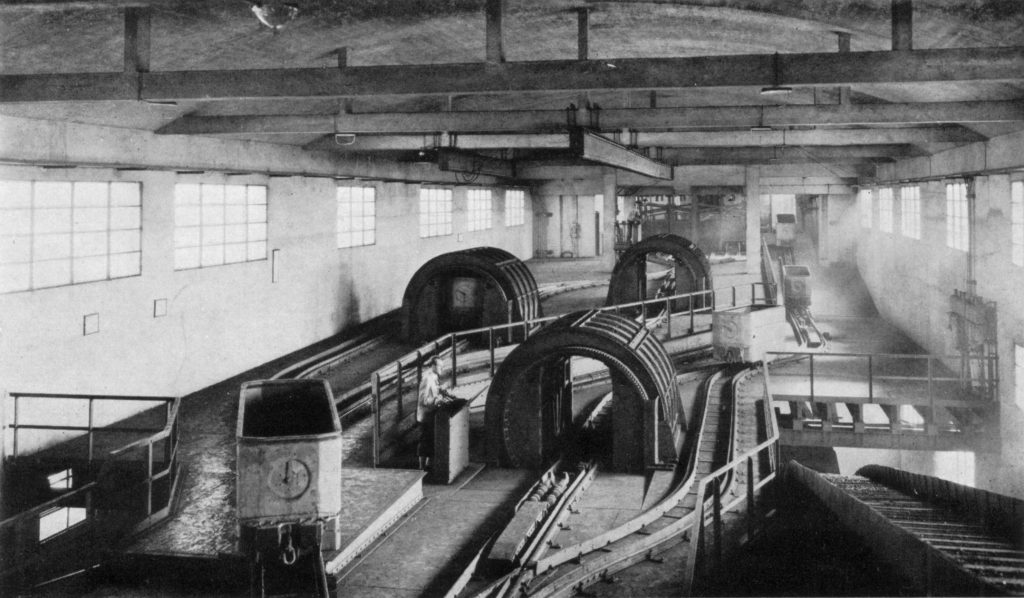

Le deuxième treuil est destiné à permettre la circulation par cuffats à l'aplomb d'une quelconque des 4 cages ; il sert également de machine d'extraction pour les travaux préparatoires du gisement Isaac.

Il comporte 4 tambours montés sur un même arbre, par groupe de 2 disposés de part et d'autre d'un réducteur de vitesse à vis globique accouplé à un moteur de 100 cv, 720 t/minutes.

Chaque groupe de 2 tambours, avec son frein de sécurité correspondant, peut être rendu solidaire de l'arbre de la roue du réducteur. Un verrouillage par serrure Bourré empêche de rendre fou un groupe de 2 tambours sans que le frein de sécurité soit serré, et de rendre les 2 groupes de 2 tambours solidaires de l'arbre en même temps.

Les 4 molettes de ce treuil sont installées sur un plancher à 32,05 m, à l'aplomb de chacune des cages.

IX - TOUR D'EXTRACTION

La tour d'extraction est en béton armé. Sa section est de 12,12 m x 15,87 m sur 37 m de hauteur et de 12,12 m x 28,30 m depuis le plancher + 37 m jusqu'au plafond de la salle des machines. Cette section débordante de 6 m de part et d'autre, dans le sens nord-sud, est nécessaire pour loger les 2 machines d'extraction.

En raison de la mauvaise nature du sol, le chevalement repose sur une semelle en béton légèrement armé de 24 m x 24 m, sur 2 m d'épaisseur. En prévision de mouvements de terrain, il a été rendu indépendant des bâtiments annexes, et on a aménagé entre ses assises et leur support, des niches à vérins permettant son redressement éventuel. La salle des niches à vérins a été aménagée en abri contre les bombardements aériens.

La tour d'extraction comporte les étages suivants :

- Plancher de la salle des vérins : - 4,26 m

- Plancher de la recette à matériaux au niveau du sol (570 m au dessus du niveau de la mer) : 0

- Plancher de la recette à charbons : + 7,25 m

- Plancher du treuil de secours : + 12,10 m

- Plancher des taquets de sûreté : + 21,00 m

- Plancher des poutres de rupture : + 24,75 m

- Plancher des poulies de renvoi du treuil de manœuvre : + 28,75 m

- Plancher des poulies de contrainte et des molettes du treuil de secours : + 32,05 m

- Plancher des articulations des freins de la machine : + 37,00 m

- Plancher des machines d'extraction : + 41,00 m

- Sommet de la voûte de la salle des machines : + 51,50 m

- Pointe du paratonnerre surmontant la lampe du drapeau : + 60,75 m

X - POULIES DE CONTRAINTES

Cette poulie qui a pour but de ramener les deux brins du câble d'extraction à l'écartement des cages, est installé sur le plancher + 32,05 m. Elle a un diamètre de 4,50 m et est construite en acier moulé et fers profilés. La jante est primitivement garnie de blochets en bois dont l'usure était extrêmement rapide. Ces blochets ont été remplacés par des blochets en caoutchouc qui semblent donner satisfaction.

Poutres de rupture - guides de coincement - taquets de sûreté

Les poutres de rupture sont situées sur le plancher + 24,75 m. Les poutres en béton armé sont protégées par des empilages de plateaux de bois de 5 cm d'épaisseur, superposés et entretoisés formant amortisseurs.

La partie de guidage située immédiatement avant les poutres de rupture, entre les planchers + 21 m et + 24,75 m comporte un resserrement destiné à freiner la cage avant que celle-ci atteigne les poutres de rupture. Les guides de coincement sont articulés à leur partie inférieure et maintenus fermés à leur partie supérieure par des troncs de pyramide en chêne (2 de chaque côté de chaque cage). Ces pièces de chêne s'écrasant sous un effort d'environ 25 t, l'effort transmis par la cage à l'ouvrage en béton armé sous l'effet de son coincement dans les guides resserrés, est ainsi limité à 100 t.

Des taquets de sûreté, placés au plancher + 21,00 m et effacés par la cage à son passage, se referment sous l'action d'un ressort et maintiendrait la cage en cas de rupture du câble dû à une mise à molette.

Recette d'extraction et roulage

La recette est disposée à une côte moyenne de 7,25 m au-dessus du sol. Le bâtiment de roulage a une longueur totale de 101 m et une largeur de 11, 60 m du coté encagement et de 16,17 m du coté décagement.

La recette est munie de barrières automatiques : barrières roulantes mues par un cylindre à air comprimé, l'air étant admis dans ce cylindre à l'arrivée de la cage dans en recettes par un robinet à trois voies actionné par la cage. L'admission de l'air comprimé dans les cylindres des barrières entraîne l'arrivée de l'air comprimé aux appareils d'encagement. Ceux-ci ne peuvent donc pas être manœuvrés tant que la cage n'est pas en recette.

Les appareils d'encagement comprennent, pour chaque cage :

- un jeu de planchers mobiles de 1,220 m de longueur,

- un arrêt de berlines à ressorts,

- un encageur.

Ces appareils sont mus de l'air comprimé et actionnés par une manette unique manœuvrée par un ouvrier placé dans une cabine vitrée et disposant d'un pupitre de commande des différentes manettes. Une commande spéciale permet de baisser les plafonds mobiles sans actionner l'arrêt de berlines et l'encageur, lorsque le personnel entre dans la cage ou en sort.

Avant l'arrêt de berlines à l'encagement est disposé un frein de berlines à air comprimé agissant par frottements sur la tôle d'usure du fond de la berline. Ce frein est normalement fermé. Il est ouvert sous l'action d'une manette commandée par le préposé à l'encagement. Le même ouvrier manœuvre à distance l'aiguillage à air comprimé dirigeant les berlines sur l'un ou l'autre des compartiments d'extraction, suivant la cadence de l'extraction dans chacun des compartiments.

Dans chaque compartiment les berlines sont dirigées alternativement sur l'une ou l'autre des voies d'encagement au moyen d'une aiguille automatique actionnée par le passage des berlines.

Le roulage des berlines dans tout le moulinage se fait par gravité avec un rebroussement à chaque extrémité. La différence de niveau de 2,58 m correspondant à la gravité sur l'ensemble du roulage est rattrapée par un releveur de berlines de 23 m de longueur et de 15 % de pente, à chaîne centrale montée sur galets, et commandé directement par moteur électrique.

Du coté décagement, un autre ouvrier placé dans une cabine vitrée et disposant d'un pupitre de commande est chargé de diriger les berlines, soit sur un des deux culbuteurs à charbons ou à pierre, soit sur une troisième voie d'évitement. Les indications sur la destination à donner aux berlines sont fournies au préposé par la position de l'aiguille mobile sur le cadran disposé sur le fond avant de la berline.

Les culbuteurs à charbons et à pierres sont semi-automatiques. Ils sont à commande électrique, mais tous les enclenchements se font à l'air comprimé. Les culbuteurs sont précédés chacun d'un frein de berlines semblables à ceux disposés à l'encagement, et d'un taquet d'arrêt à ressort, ces deux appareils étant commandé à l'air comprimé depuis le pupitre du préposé au décagement. Le taquet d'arrêt une fois effacé, la berline pleine pénètre par gravité dans le culbuteur en chassant la berline vide. Celle-ci en sortant relève derrière elle pour la berline suivante les arrêts placés dans le culbuteur et met en mouvement le culbuteur en agissant, par l'intermédiaire de l'air comprimé sur l'embrayage à friction du moteur. A la fin de sa révolution, le culbuteur débraye lui-même le moteur, efface les taquets d'arrêt qui maintiennent la berline en place et s'arrête en venant buter contre un taquet qu'il a mis en place automatiquement.

Un troisième culbuteur, destiné au nettoyage des berlines, est placé sur une voie d'évitement du circuit des vides. Ce culbuteur est commandé à la main. Le nettoyage est réalisé à l'aide de deux brosses rotatives placées sur un chariot se déplaçant sur une voie parallèle au culbuteur. Ces brosses sont constituées par des morceaux de câbles métalliques.

Du coté encagement, sur une voie d'évitement, se trouve un monte-charges reliant le niveau du sol à celui de la recette à charbons pour la mise hors circuit des berlines à réparer, et la mise en circuit des berlines réparées ou des berlines de matériel.

A la recette au niveau du sol, qui n'est utilisée que très exceptionnellement l'encagement et le décagement se font à tiroir, avec barrières semie-automatiques. Du côté du puits opposé à l'encagement, l'avant carré est fermé par un portail double de 4,44 m de hauteur, normalement verrouillé. Chaque vantail porte les deux rails de guidage et est ouvert pour le changement de cages.

A cette même recette sont installés deux planchers mobiles commandés par de petits treuils à main et destinés à fermer complètement l'ouverture du puits pour les manœuvre de changement de cages ou de câbles.

On trouve encore à cette recette, en dessous du plancher de roulage côté encagement, un magasin pour les câbles et matériel divers ; du côté décagement le dépôt des cages en relais et l'atelier de réparation de celles-ci, et, en face du treuil de manœuvre, la batterie chauffante pour l'air pénétrant dans le puits : une partie de cet air est prélavé à l'extérieur, par temps froid, au moyen d'un ventilateur et refoulée sur la batterie chauffante constituée par des tuyaux à ailettes en cuivre parcourus par de la vapeur à basse pression. Cet air est ensuite dirigé, par une gaine maçonnée, dans le puits où il se mélange à l'air froid pénétrant par l'orifice du puits.

Les différents appareils à air comprimé de la recette et du roulage sont chauffés, par temps froid, par une installation d'air pulsé, réchauffé par des générateurs à gaz à réglage automatique.

Criblage et épuration pneumatique

Les charbons à traiter au criblage sont classé, suivant leur aspect et leur origine, en charbons propres et charbons sales, qui arrivent à la recette du fond par trains complets de l'une ou l'autre qualité, indiquée par la position de l'aiguille mobile montée sur chaque berline. Le criblage a donc été prévu pour traiter alternativement les deux qualités qui sont annoncées par un signal optique donnée par l'ouvrier préposé au culbutage des berlines. Le contrôle de la qualité d'après l'aspect des charbons, est effectué par un ouvrier placé à la partie supérieure du transporteur à charbon avant la jetée sur le crible principal.

Les charbons et les pierres sont amenés au criblage par deux grands transporteurs métalliques installés sous le plancher du décagement. Ces transporteurs ont 1,200 m de largeur et une vitesse de 0,25 m par seconde / celui des charbons d'une longueur de 37,50 m entre axes des tourteaux, est capable d'assurer un débit de 210 tonnes/heures ; celui des pierres, d'une longueur de 53,50 m, peut assurer un débit de 300 t/heure.

Ils sont alimentés, l'un et l'autre, par des distributeurs à tablier métallique de 1, 400 m de largeur et d'une vitesse de 0,15 m par seconde, placés respectivement sous les trémies des culbuteurs à charbons et à pierres. Celui des pierres est réversible et peut alimenter le transporteur à charbons : en cas d'arrêt du culbuteur à charbons, les berlines de charbon seraient culbutées dans le culbuteur à pierres et celles des pierres dans le culbuteur de nettoyage sous lequel serait placé le wagon à remplir de pierres.

a)Circuit des charbons

Le transporteur des charbons déverse ses produits sur un crible équilibré PIC à grande vitesse (400t/min) avec bielles et lames de suspension en bois. Ce crible qui est placé à 13 m environ au-dessus des voies, classe les charbons en : 0-50 mm ; 50-80 mm ; > 80 mm.

Les 50-80 et les > 80 sont distribués sur deux toiles de triage Reumaux de 34 m de longueur totale, 1,20 m de largeur, vitesse 0,25 m/seconde, débit unitaire maximum 15 tonnes/heure.

Des trieurs (20 au total) placés de part et d'autres de ces transporteurs, sont chargés d'enlever à la main les pierres et les barrés qu'ils jettent dans des couloirs aboutissant aux trémies de chargement en wagons de ces deux catégories.

En bout des transporteurs de triage, les charbons tombent sur le même transporteur transversal à courroie de caoutchouc de 1 m de largeur, à deux sens de marche, qui déverse les charbons sur l'un ou l'autre des transporteurs mobiles de chargement des wagons. Ces transporteurs, inclinables jusqu'au plancher des wagons sont à courroie plate en caoutchouc. Ils sont relevés par des palans électriques. L'un de ces transporteurs est affecté au chargement des charbons propres, l'autre à celui des charbons sales.

A la sortie du crible, les 0-50 sales tombent dans une trémie ; ils sont repris en wagons et transportés au lavoir existant à Roche-la-Molière.

Les 0-50 propres sont envoyés à l'épuration pneumatique. Ils tombent dans une trémie où ils sont repris par un convoyeur à raclettes et amenés au pied d'un élévateur de 22 m de hauteur et d'un débit de 100 t/heure. Cet élévateur déverse les charbons sur un crible situé à 23,65 m au dessus des voies, par l'intermédiaire d'un transporteur à raclettes. Ce crible donne des produits 0-12 et 12-50. Les 12-50 sont traités sur une table pneumatique Birtley, puis envoyés sur un crible qui donne des 25-50 considérés comme définitivement épurés, et des 12-25 qui sont amenés par un élévateur, sur une deuxième table Birtley pour achever leur traitement. Les mixtes de ces tables tombent sur un transporteur à courroie qui les ramène en tête de circuit dans la trémie des 0-50. Les schistes, par un second transporteur, sont mis en trémie pour chargement en wagons.

Les 0-12 sont pris sous le crible des 0-50 par un transporteur à chaîne plate et amenés sur deux vibrotamis fonctionnant en parallèle et donnant des 6-12 et des 0-6.

Les 6-12 sont traités sur une troisième table Birtley ; les mixtes sont dirigés sur la transporteur des mixtes, les schistes sur celui des schistes.

Les 0-6 sont envoyés directement en trémie sans être traités. Le traitement éventuel des 3-6 sur une quatrième table d'épuration est prévu lorsque le remblayage pneumatique aura totalement pris la place du remblayage hydraulique.

Etant donnée la grande quantité d'air nécessaire à l'épuration pneumatique, le table des 12-50 marche en circuit partiellement fermé, les deux autres tables en circuit ouvert.

A la sortie des tables d'épuration, les différents charbons sont envoyés dans leurs trémies respectives ou sur un transporteur à courroie caoutchouc qui les amène, soit sur un transporteur de chargement inclinable qui les charge directement en wagons sur la voie n°3, soit sur un transporteur transversal de reconstitution. Ce dernier ramène les 0-50, sur le transporteur incliné des > 50 propres pour donner des reconstitués chargés en wagon sur la voie n°2.

Les charbons mis en trémie sont repris par des distributeurs à tiroir et tombent sur un second transporteur à courroie caoutchouc de 0,900 m de largeur, qui se déverse au même point que le transporteur placé à la sortie des tables d'épuration, ou, après manœuvre d'un volet, sur un transporteur de mise en stock.

Le chargement des wagons destinés au commerce se fait sur trois voies, une sous chaque transporteur inclinable et dans son axe. Une bascule de 80 t avec tablier de 12 m de longueur, placée sous chacun des trois points de chargement, permet de suivre le poids du wagon pendant toute la durée de son chargement.

La salle des bascules est placée dans le criblage au dessus des tabliers à 7,50 m au-dessus des voies. Chaque pont est relié, par un jeu de tringles, à un appareil enregistreur et à un cadran indicateur de 0,52 m de diamètre. Le poids brut à obtenir est indiqué préalablement sur le cadran par une aiguille mise en place à la main. L'aiguille mobile du cadran suit le chargement et indique à chaque instant le poids brut. Lorsqu'elle vient en contact avec la première aiguille, le chargement est terminé et le transporteur de chargement s'arrête automatiquement. Le peseur n'a plus qu'à imprimer sur un ticket le poids indiqué par l'appareil enregistreur, manœuvre qui remet la bascule au repos.

Le remplacement du wagon plein par un vide se fait à l'aide d'un cabestan à poupée-magasin placé entre les deux voies et desservant ces deux voies par l'intermédiaire de différentes poupées de renvoi.

b) Circuit des pierres

Le transporteur à pierres déverse ses produits sur une grille à barreaux mobiles espacés de 200 mm. Les pierres > 200 mm sont chargées directement en wagons sur la voie n° 4 pour être mises au terril. Les pierres 0-200 sont mises en trémies pour être chargées en wagons et être envoyées aux ateliers de concassage des remblayages hydrauliques ou pneumatiques.

c) Poussières

Un dépoussiérage de l'air prélevé sur les tables d'épuration pneumatique est installé à la partie supérieure du criblage. Ce dépoussiérage est obtenu par des filtres à sacs à secouage automatique. Un ventilateur placé sur le plancher à 26,15 m, d'un débit horaire de 100 000 m², aspire à travers le filtre l'air chargé de poussière provenant des trois tables d'épuration et rejette à l'atmosphère l'air filtré. Les charbons pulvérulents recueillis à la partie inférieure des filtres sont transportés, par vis d'Archimède, dans le trémie des 0-6.

d) Manoeuvre des wagons

Le faisceau des voies forme un épi en amont et en aval du criblage, la pente générale des voies est de 6,5 mm par mètre. La manœuvre des wagons se fait en partie par gravité : en partie à l'aide de deux cabestans électriques placés près des bascules à l'aval du criblage.

e) Mise en stock

Pour la mise en stock, tous les charbons du criblage peuvent être envoyés sur un transporteur en caoutchouc qui déverse les produits sur un transporteur transversal de 45 m de longueur. Ce dernier transporteur, monté sur galets, peut se déplacer de part et d'autre du transporteur d'alimentation, le long de sa charpente de support ; de ce fait, la longueur du tas formé est de 90 m et son volume de 8 000 m² environ.

Ultérieurement, le transporteur d'alimentation pourra déverser ses produits sur un autre transporteur destiné à alimenter les trémies de chargement en camions, dont l'emplacement sera relié directement à la route de Firminy à Roche-la-Molière.

f) Vestiaire - Lavabo - Lampisterie - Dépôt d'outils

Le vestiaire-lavabo qui doit être agrandi lors de la mise en exploitation du compartiment Isaac, comporte actuellement 840 monte-habits pour ouvriers, 108 pour jeunes gens, 140 douches pour ouvrier et 10 douches pour jeunes-gens. Les chefs porions disposent de 5 cabines avec douches, les porions et autres agents de 50 armoires et 22 douches, les ingénieurs de 10 bains-douches.

La chaufferie comporte actuellement trois chaudières acier à éléments, à vapeur basse pression, avec grilles automatiques Babcock, pour le chauffage des locaux et de l'eau des douches, et pour le réchauffage de l'air entrant par le puits.

Le chauffage des locaux est effectué à l'air pulsé chauffé par des aérocalorigènes à vapeur.

La lampisterie, qui fait suite au vestiaire lavabo, comporte 4 bancs de 130 lampes à benzine et 7 bancs de 200 lampes électriques. Elle est suivie du dépôt d'outils de mine et du hall d'entrée au puits.

L'ouvrier qui arrive au travail dépose ses vêtements de ville, endosse ceux de mine, et, sans quitter les bâtiments passe à la lampisterie où il prend sa lampe moyennant remise d'un jeton, puis au dépôt d'outils où il reçoit ses outils réparés, et arrive à la recette où il attend son tour de descente.A la remontée, il dépose ses outils à réparer, puis sa lampe, reprend son jeton, et entre au lavabo où il se douche et change de vêtements.

g) Bâtiments annexes

Le siège comporte, en outre :

- une sous-station électrique;

- une station de compression d'air qui comprend : 2 compresseurs à piston de chacun 78 m3 d'air aspiré par minute, 2 compresseurs rotatifs de chacun 52 m3 d'air aspiré par minute, 1 compresseur à piston de 122.5 m3 d'air aspiré par minute, (il est , en outre, prévu l'emplacement de deux unités de 100 à 125 m3);

- des ateliers de réparation comprenant : atelier de réparation de berlines, forge, chaudronnerie, ajustage, atelier de préparation des burins de mine avec forge, presses à forger, four à réchauffer, bacs à tremper et machines à affûter les taillants.

Les projets sont actuellement à l'étude pour la construction des magasins et des bureaux.